改善活動

応接イメージチェンジ

先代の時代からほとんど何も変えずにやってきたが、高級な応接セットも革が痛んでボロボロ。お客様に対してみっともないと思っていたが、ようやく買い替えた(コルビジェ風)。ちょっとカッコよくなりました。それよりなんか吹っ切れた感 […]

エフエム群馬にCM出しています。

2004年、電話帳から弊社にたどり着いたというお客様は全くいませんので電話帳広告を廃止しました。月70,000円の削減となりました。 2019年からFMぐんまのスポンサー始めました。自虐ネタを織り交ぜて笑顔を届けています […]

2018年 発表会「ムダとり(トヨタ七つのムダ)」かんぽの宿

【優勝:福沢諭吉】製造課チーム ダントツ5連覇。話し合いも楽しそうだもんな…【準優勝:樋口一葉】皮質管理課チーム【社長賞:ディズニーペア】製造課 金井君 展示会出展など新たな挑戦に頑張った。

樹脂製エアーガンへ変更

工場内で使用しているエアーガンを、液晶パネルにぶつけて破損(修理代30万以上)なんてのが多かった。女性からは重くて疲れるとか。冬は冷たくて嫌とか、静電気が嫌とか… 樹脂製に変えて全て解決。

2018年 中間発表会「ムダとり(トヨタ七つのムダ)」かんぽの宿

【社長賞:ディズニーペア】品質管理課 青木君 難関、医療機器製造販売業の許可取得や不良削減に頑張った。他の部署を巻き込んだ全体最適で考える経営者的思考で改善する部署が多くなってきて、改善のテーマも大きくなってきた。例えば […]

設備ラインナップと修繕費

100ton以下を主力でそろえる成形メーカーはたくさんあり、このクラスでの価格競争は激化しています。当社は中型(350ton~220ton)を主力にして、100ton未満は1台だけ残しすべて撤去しました。 資金力に乏しい […]

コンテナ倉庫(金型倉庫)

金型が多すぎて工場内を人がよけて歩っている。生産終了した金型を引き取ってくれない顧客がある。ブルーシートをかぶせて野ざらしでもいいとのことだが、そんなことなかなか出来ないです。コンテナを改造して作成してみました。 湿度が […]

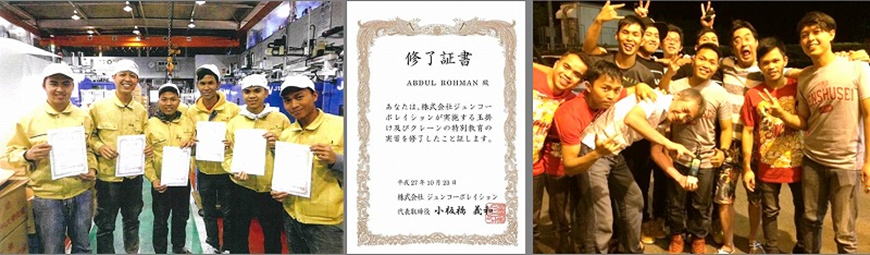

玉掛け・クレーン特別教育

インドネシア実習生の型替など技能向上に取り組んでまいりましたが、玉掛けやクレーンの免許が無いことに心配していました。ある範囲内であれば自社内の特別教育で良いということを知りました。早速、ジュンコーポレイション内で学科及び […]

補助金への取組(技術的信頼性の向上)

2005年頃であったであろうか群馬県産業支援機構の長谷川専務理事に「サポインに挑戦してみないか?」と声をかけられた。経済産業省の委託事業であったため「とんでもございません… 私などとても… 」と笑ってごまかしたが…次の日 […]